BMW作為全球領先的豪華汽車制造商,其工廠管理以高效、精準和創新聞名。以下是BMW工廠管理的核心精髓,尤其是在現場管理方面的卓越實踐,體現了其‘為什么這么牛’的原因。

1. **精益生產與流程優化**

BMW采用豐田生產系統的精益原則,通過消除浪費、持續改進和標準化流程,確保生產高效。工廠現場通過可視化管理工具(如看板和指示燈)實時監控生產進度,減少停機時間,提升整體效率。

2. **自動化與智能化集成**

工廠廣泛使用機器人和物聯網技術,實現生產線的自動化和數據驅動決策。例如,機器人負責焊接和裝配,而智能傳感器監測設備狀態,預防故障,確保質量一致性。這種智能化管理減少了人為錯誤,提高了產出精度。

3. **員工參與與團隊協作**

BMW強調員工的賦能和培訓,推行‘Kaizen’(持續改進)文化。現場管理中,員工被鼓勵提出改進建議,團隊協作解決問題。這不僅提升了士氣,還推動了創新,使工廠能快速適應市場變化。

4. **質量控制的極致追求**

在工廠現場,質量控制貫穿每個環節,從零部件入庫到整車出廠。采用統計過程控制和實時檢測系統,確保每輛車都符合高標準。BMW的‘零缺陷’理念使其產品在可靠性上脫穎而出。

5. **供應鏈與物流管理**

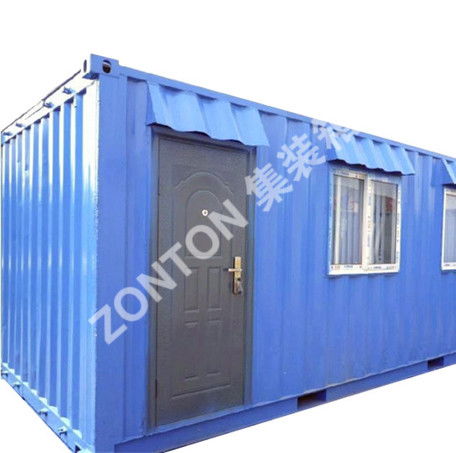

以集裝箱為例,BMW優化物流流程,確保零部件準時交付。通過JIT(準時制)生產,原材料和部件在需要時精確到達,減少庫存成本。集裝箱管理采用數字化跟蹤,提高透明度,避免延誤,支撐了工廠的流暢運作。

6. **環境可持續性**

BMW工廠注重綠色管理,通過能源回收和廢物減量措施,降低環境影響。現場管理中,資源使用被監控和優化,體現了企業對可持續發展的承諾。

BMW的工廠管理精髓在于將技術、人力和流程無縫結合,創造出高效、靈活且高質量的現場環境。這不僅解釋了‘為什么這么牛’,也為行業樹立了標桿。通過持續創新和精益實踐,BMW確保了其在全球市場的競爭優勢。